粉末X線回折2(測定編)

サンプル調整して測定するまでのお話

(更新履歴)

2004/11/16 新規作成

実験室のXRD

(2005/02/01)

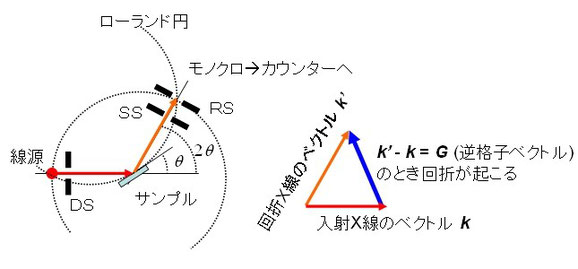

われわれが普段用いているXRD(図1:Bragg-Brentano光学系という)で正確な測定をするために、光学系由来の誤差と試料調整に伴う測定誤差について、その原因と対策を中心にまとめた。

DS:発散スリット SS:スキャッタースリット RS:受光スリット

図1 Bragg-Brentano光学系の概要図

線源:X線は普通、銅やモリブデンのような金属のターゲットにエネルギーを持った電子線をぶつけて発生させる。

XRDパターンの情報について

(2005/1/12)

XRDの回折パターン、つまり回折ピークは大きく3つの情報に分解できる。

1)回折角2θ

2)ピーク強度I (積分面積)

3)ピークブロードネス(半値幅など)

平たく言うと 1) は横軸の情報、 2) は縦軸の情報と言ってもいいだろう。いつか解説するつもりではあるが、天下り的に各情報の寄与を述べると

1)は 格子点の周期配列の情報(格子定数)

2)は 元素種、原子の配列と個数、熱振動その他

3)は 粒子サイズ、格子の周期性歪みその他

に起因する。

特に勘違いし易いのはピーク強度は単位格子内でイオンがどう配列しているかという情報になっている。(結晶構造因子)

このページでは、これらの寄与についての解説よりも測定時にどういったことをすると、誤差が出てしまうかを説明する。粉末XRDはわりと簡単に測定可能なのだが、ちょっとしたことで結構誤差が出てしまう。逆に言うと、ちょっとした気遣いで、実験室系でもGOODなデータが得られる。

測定誤差の生じる原因と対策( ピークがシフトしてしまう要因)

(原因)

回折角がシフトしてしまう誤差は特に格子定数の精密化などで多大な影響を意味する。格子定数の最善の測定法を知るためにも実験室系XRDでよく見られる以下の現象には注意しよう。どんな現象がおこるのか(ピークが高角にずれるのか低角にずれるのかとか)を中心にまとめているつもりです。1)はとりあえず誤差と呼ばれるものではないです。

1) 固溶体・・・置換型固溶体の格子定数が母構造に対して変化するような、本質的な格子定数の変化は、母構造のピーク位置に対して高角度側でピークのシフトが顕著である。

2)

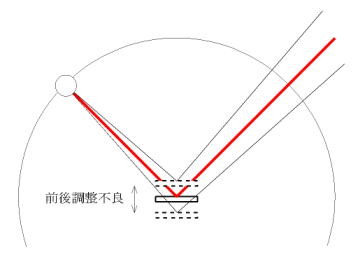

偏心誤差・・・試料面が光学系の基準位置に対して前後(横形ゴニオの場合)すると、回折角が変位してしまう。これは低角側で著しい。(図2、赤いラインが理論的な回折)。実はよく考えると、サンプルをホルダーに入れるとき、キチンとすりきってないとこれが起きてしまう。・・・で、計算してみるとわかるが、それだけでも格子定数精密化で有効桁数が1つくらい変ってしまう。注意!

3) 0点誤差・・・2 の0deg.がきちんと調整されていない場合。回折角の変位は全角度領域で一様にシフトする。また、ターゲットが熱せられると熱膨張し0点誤差の原因になることがある。普段は標準試料であるNISTのSi粉末によって0点誤差の評価を行っている。

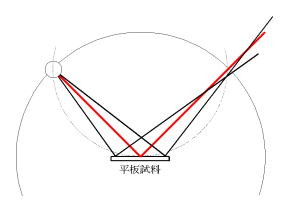

4) 試料平板性・・・本来、試料板は焦点円に沿って湾曲している必要があるが、実際には平板である。この場合、ピークは必ず低角側へシフトする。(発散スリットの大きさで調整可能)(図3)

5) X線の透過による試料の厚み誤差・・・X線が透過しやすい軽元素からなる物質は試料表面からX線が浸透し焦点円から外れたところで回折を起こす。このため必ず低角側へピークはシフトする。原理は2)偏心誤差と同じ。

6) アンブレラ効果・・・垂直発散とも表現される。強度を稼ぐためにラインフォーカス(縦長のビーム)を用いるために生じる。誤差の発生原理は図3参照のこと。2

が90°以下では低角側にテールをひいたピークが、90°以上では高角側にテールをひく。90°ではピークは完全に対称となり、90°から離れるほど非対称性は顕著となる。ピーク非対称性の理由としては最も大きな因子である。

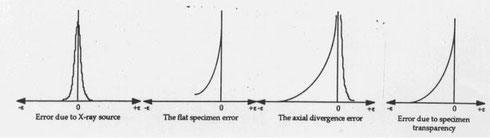

以上をまとめて、図5は誤差によりピークがどのように変形するかについてまとめて示したものである。

図の左側から 1)X線ソースに由来 2)試料平板性 3)前後位置不良 4)試料厚みによる誤差についてそれぞれ示している。

(対策)

基本は、シフト・非対称化の起こりにくく格子定数変化に敏感な高角側のピークで格子定数を決定する。

1) 試料面の摺り切り・・・試料を板で押し付ける程度では、焦点円上から大きくはみ出る可能性がある。これは、偏心誤差に関連している。格子定数の精密化が系統的に変化している場合は偏心誤差によるものと考えてよい。

2) 試料平板性・・・照射面積を最小限に抑えるため、発散スリットを小さく(普通は1/2deg.くらい)にする。

3) アンブレラ効果・・・90deg.に近いほど効果が小さいことを利用する。また、ソーラースリットの交換も効果的である(要投資)。 上記1)-3)は透過法で測定を行えば問題は基本的になくなる。また、あらかじめ格子定数が既知である内部標準試料をつかった方法も有効な手段である(NIST粉末等を用いること)。 ソフトウェアーについて

ピークの切り出しはピークのすそ野からすそ野まで。必ずKα1,Kα2両線を含めること。Rietveldのような全プロファイルフィッティングを考えてない手法による解析の場合、重なっているピークは原則的に使用してはいけない。(ピーク分離を経ていないと、結果的に一方にピークがシフトしてしまう。)

測定誤差の生じる原因と対策(ピーク強度の誤差)

Rietveld法は回折角以外にも、正確な強度データが必要になる。強度データに含まれる情報は、原子座標と原子散乱因子が主である。なお、ICDDカードのピーク強度はほとんど当てにできない。特に後述する理由により低角側は理想値からの逸脱が激しい。1),2)はサンプル粒子が均一にバラバラな方向で散らばっているという仮定が成り立たないための誤差。

(原因)

1) 粒度の不均一性・・・粒径の大きい結晶では、特定面をむいた結晶が多くなり、その方向のみ強度が大きくなる。また、サンプル調整のたびにその方向は代わることになるため、再現性のは低くなる。ひどい場合にはピークの分裂も起こる。理想的な粒度としては数 m~0.3 m程度。0.1

m以下からはピークのブロードニング(→Laue関数)が生じ、好ましくない。(図6)

2) 選択配向・・・板状・針状の結晶は、サンプルが特定方向を向くことにより、特定面のピークのみ強調される。Bragg-Brentano光学系の最大の泣き所。(図6)

3) X線照射面積・・・低角側では、サンプルに対するX線の照射面積が大きくなる(図7)。回折角度によっては入射X線が試料からはみ出し強度が低下してしまう。このような強度の低下はソフトウェアーで補正できないので、絶対に起こしてはいけない。発散スリットで照射面積を調節すること。 (装置に発散スリットに対して、どの程度照射面積が決まるかの対応グラフがついているので参照のこと)

4) カウンターの数え落とし・・・一般にシンチレーションカウンターは30000cps以上で回折X線の数え落としが始まる。電流・電圧値を調整し、強度は時間で調整すること。

(対策)

粒度の問題・・・エタノールとかを乳鉢にいれて根気よく混合すると意外に改善する。アタッチメントとしては回転試料台が効果的らしいが使ったことはない。ふるいを用いてある程度粒径をそろえる方法もある。粒度の評価方法はロッキングカーブ法(後述)を用いる。

選択配向の問題・・・セメダイン法は実際上の効果は疑問という噂である。ガラスの粉末と一緒に混合する方法などもあるが、ガラスも23度くらいでブロードなピークを持つので注意。集中法における一番の泣き所であり、透過法を用いるのが最善の解決策かもしれない。同様にロッキングカーブ法で評価できるが、選択配向についてはあまり効果的ではないとのこと。

照射面積の問題・・・照射面積は発散スリットを調整する。Rietveld解析の際は、はみ出てしまう分の低角のデーターは切り捨てること。

とりあえずココまで・・・

Masanobu NAKAYAMA

Masanobu NAKAYAMA